コストダウン

40%

浸炭焼入れ コスト削減提案事例

-

なぜコストダウンできたのか

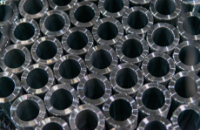

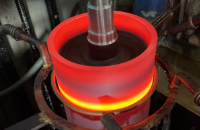

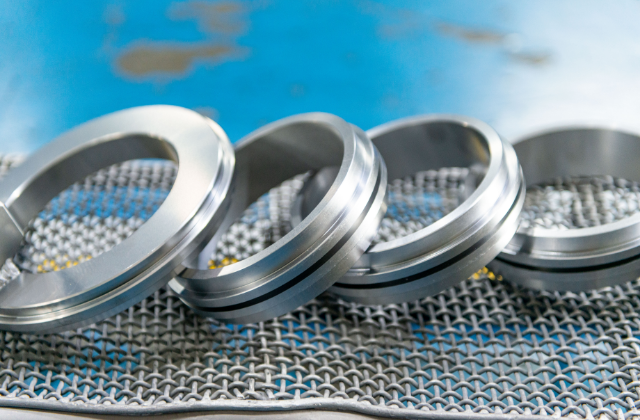

浸炭焼入れで工夫し歪まないように処理を行い、Φ19±0.01、Φ17±0.02の公差内寸法に収め、研磨加工の工程を省き当初のお見積より、40%のコストダウンに繋がりました。 -

お客様のご要望

工程短縮による、短納期・コスト削減のご相談 -

VA提案内容

図面をよく見て、コスト削減ポイントを探したところ研磨工程を省き浸炭焼入れにて終わらせるという工程を提案。弊社では浸炭焼入れのみで、ご要望を叶えることができました。

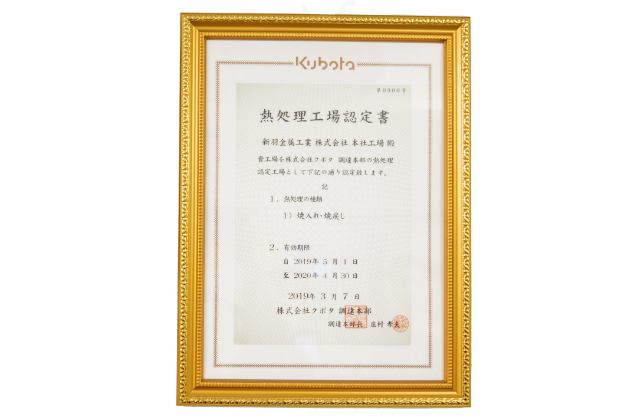

クボタ社をはじめ、各社より熱処理のプロフェッショナルとして、認定証をいただいております。